أجزاء صب الألمنيوم للسيارات

أجزاء صب الألمنيوم للسيارات

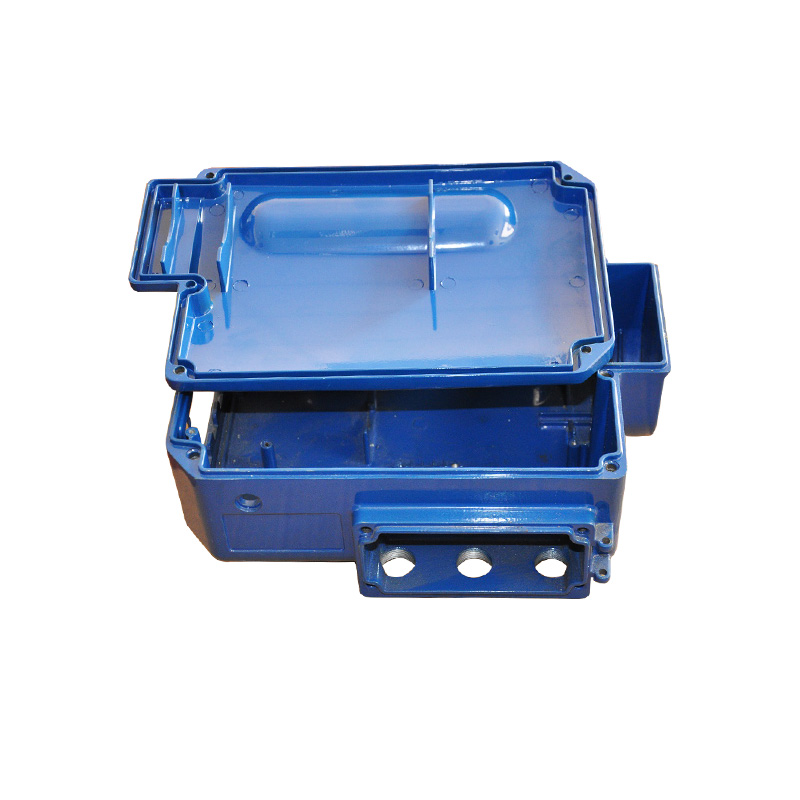

الألومنيوم يموت الصب غطاء محرك خزان الزيت علبة المرافق

الألومنيوم يموت الصب غطاء محرك خزان الزيت علبة المرافق

مسبك مخصص عالية الضغط الألومنيوم يموت الصب

مسبك مخصص عالية الضغط الألومنيوم يموت الصب

الألومنيوم يموت الصب موتور الإسكان الجزء الثابت الإطار

الألومنيوم يموت الصب موتور الإسكان الجزء الثابت الإطار

مصنع طلاء مسحوق بأكسيد أجزاء الصب يموت الألومنيوم

مصنع طلاء مسحوق بأكسيد أجزاء الصب يموت الألومنيوم

أجزاء الصب الألومنيوم للدراجات النارية | ختم يموت

أجزاء الصب الألومنيوم للدراجات النارية | ختم يموت

سبائك الألومنيوم يموت مخصصة للسيارات

سبائك الألومنيوم يموت مخصصة للسيارات

أجزاء صب الألومنيوم لبطارية السيارات

أجزاء صب الألومنيوم لبطارية السيارات

غرفة تبريد ألمنيوم بإضاءة ليد | غلاف الألمنيوم المصبوب بالقالب

غرفة تبريد ألمنيوم بإضاءة ليد | غلاف الألمنيوم المصبوب بالقالب

غرفة تبريد إضاءة LED | هيكل من الألومنيوم المصبوب LED

غرفة تبريد إضاءة LED | هيكل من الألومنيوم المصبوب LED

ضوء العمل LED المصبوب بالقالب | الإسكان والمغاسل الحرارية

ضوء العمل LED المصبوب بالقالب | الإسكان والمغاسل الحرارية

تبريد الألومنيوم المصبوب LED ، إدارة حرارية LED

تبريد الألومنيوم المصبوب LED ، إدارة حرارية LED

خافضات حرارة ومبيتات LED - صب بالقالب في إمداد LED

خافضات حرارة ومبيتات LED - صب بالقالب في إمداد LED

قطع الألومنيوم المخصصة CNC | تصنيع الألمنيوم

قطع الألومنيوم المخصصة CNC | تصنيع الألمنيوم

قاعدة كرسي مكتب الألومنيوم مع الصب يموت

قاعدة كرسي مكتب الألومنيوم مع الصب يموت

مصبوبات الألمنيوم لقطع الاتصالات السلكية واللاسلكية

مصبوبات الألمنيوم لقطع الاتصالات السلكية واللاسلكية

خفيف الوزن وقوي: تتميز سبائك الألومنيوم بنسب قوة إلى وزن ممتازة، مما يجعل أجزاء الألومنيوم المصبوبة خفيفة الوزن ولكنها متينة. وهذا يجعلها مناسبة لمختلف التطبيقات، وخاصة في صناعات السيارات والفضاء.

الأشكال المعقدة والجدران الرقيقة: يسمح الصب بالقالب بإنتاج تصميمات معقدة وجدران رقيقة بدقة، الأمر الذي قد يكون صعبًا أو مكلفًا مع طرق التصنيع الأخرى.

معدلات إنتاج عالية: تتميز عملية الصب بالقالب بالكفاءة، مما يتيح معدلات إنتاج عالية ويقلل فترات التصنيع مقارنة بالتقنيات الأخرى.

تشطيب جيد للسطح: تتميز الأجزاء المصبوبة من الألومنيوم عمومًا بسطح أملس، مما قد يلغي الحاجة إلى عمليات تشطيب إضافية.

الموصلية الحرارية العالية: إن الموصلية الحرارية العالية للألمنيوم تجعله مناسبًا لتطبيقات تبديد الحرارة، مثل المشتتات الحرارية للإلكترونيات.

إعادة التدوير: يعتبر الألومنيوم مادة قابلة لإعادة التدوير بشكل كبير، مما يساهم في ممارسات التصنيع المستدامة والحد من التأثير البيئي.

فعالة من حيث التكلفة لعمليات الإنتاج الكبيرة: يمكن أن يكون الصب بالقالب فعالاً من حيث التكلفة بالنسبة لأحجام الإنتاج الكبيرة نظرًا لانخفاض تكاليف الوحدة مع زيادة الحجم.

سلبيات:

ارتفاع تكاليف الأدوات الأولية: يمكن أن تكون الأدوات المطلوبة لصب قوالب الألومنيوم باهظة الثمن، خاصة بالنسبة للأجزاء المعقدة، مما قد يؤثر على جدوى عمليات الإنتاج الصغيرة.

اختيار المواد المحدود: على الرغم من أن سبائك الألومنيوم تقدم مجموعة واسعة من الخصائص، إلا أن اختيار المواد لا يزال محدودًا إلى حد ما مقارنة بعمليات التصنيع الأخرى مثل الحدادة أو التصنيع باستخدام الحاسب الآلي.

المسامية: في عملية الصب بالقالب، يمكن أن يحبس الهواء في المعدن المنصهر، مما يؤدي إلى مسامية في المنتج النهائي. التصميم السليم وتحسين العملية يمكن أن يخفف من هذه المشكلة.

قيود التسامح: قد يكون تحقيق التفاوتات الصارمة أمرًا صعبًا مع الصب بالقالب، خاصة بالنسبة للأجزاء الكبيرة والمعقدة.

مخاوف بيئية: في حين أن الألومنيوم قابل لإعادة التدوير، فإن عملية الصب بالقالب نفسها يمكن أن تولد نفايات وتتطلب إجراءات محددة للتخلص من الملوثات.

حجم الجزء المحدود: حجم أجزاء الألومنيوم المصبوبة محدود بقدرات آلات الصب بالقالب، والتي قد لا تكون مناسبة للأجزاء الكبيرة للغاية.

بشكل عام، يعتبر صب الألومنيوم بالقالب طريقة تصنيع متعددة الاستخدامات ومستخدمة على نطاق واسع لمجموعة من التطبيقات، مما يوفر مزايا كبيرة من حيث القوة والوزن والتعقيد. ومع ذلك، قد لا يكون الخيار الأفضل لكل سيناريو، ويجب مراعاة عوامل مثل حجم الإنتاج وحجم الجزء والتفاوتات المطلوبة عند اختيار هذه العملية.