تحليل وحل عيوب السطح في قوالب سبائك الألومنيوم

ملخص الأسباب الرئيسية لعيوب السطح في مصبوبات السبائك المصبوبة: التقليل ، السدادات الباردة ، التقشير ، الفقاعات ، المواد المتطايرة ، شوائب الخبث ، المسام ، السلالات ، الشقوق الساخنة ، الهشاشة الساخنة ، المنخفضات ، شقوق التمدد ، التشوه ، الأغشية المخاطية ، فتحات الانكماش ، الشقوق ، والتسريبات ، والطبقات البينية ، والشوائب ، وعلامات التدفق ، والفقاعات ، والشقوق ، وما إلى ذلك

ملخص الأسباب الرئيسية لعيوب السطح في المسبوكات يموت سبائك الصب:

تحليل العيوب في مصبوبات القوالب

الملامح الرئيسية: تم تبريد المعدن وتجميده قبل ملء تجويف القالب ، أو أن وزن المعدن المغرف غير كافٍ. الأسباب المحتملة: 1. ضغط المعدن منخفض جدًا. 3. سرعة المرحلة الأولى منخفضة للغاية (يبرد المعدن بسرعة كبيرة في أسطوانة الحقن) 6. إن نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا. 7. إعداد التباطؤ غير صحيح. 8. سرعة المرحلة الثانية منخفضة للغاية. 14. تم ضبط وزن حقنة الملعقة بشكل غير صحيح. 15. وجود انسداد في منفذ الحقن. 16. يتم إعاقة قناة التدفق الخاصة بالفرن الكمي. 17. تم حظر خط أنابيب الفرن الكمي. 24. دورة التشغيل غير منتظمة. 28. زيت تشحيم المثقاب منخفض جدًا / المثقاب عالق. 29. القالب بارد جدا. 31. القالب يرش كثيرا. 36. تسرب فراغ. 37. يتم فتح الفراغ مبكرًا / متأخرًا. 38. قناة العادم و / أو منفذ الفائض غير فعالين. 41. البوابة الداخلية والبوابة الأفقية غير فعالة. تصميم ذرب رديء (الأجزاء المحلية من القالب قد تكون شديدة البرودة). 42. التحكم الحراري في نقاط التدفئة والتبريد. 43. صعوبة تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة. 46. المواصفات المعدنية غير صحيحة.

الميزة الرئيسية: عند التقاء خيطين من المعدن المنصهر ، تكون الواجهة قد تكثفت بالفعل.

الأسباب المحتملة: 1. ضغط المعدن منخفض جدًا. 3. سرعة المرحلة الأولى منخفضة للغاية. 6. نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا (3.6: قد يفقد المعدن الكثير من الحرارة في العداء المستعرض وتجويف القالب). 7. إعداد التباطؤ غير صحيح. 8. سرعة المرحلة الثانية منخفضة للغاية. 14. ضبط وزن الحقن للملعقة غير صحيح. 15. منفذ الحقن مسدود. 16. تم حظر قناة التدفق للفرن الكمي (14.15.16: عند استخدام الملء المسبق ، قد يتسبب الكثير من المعدن في تأخر نقطة تبديل المرحلة الأولى / الثانية ، وبالتالي يكون المعدن بالفعل باردًا جدًا قبل المرحلة الثانية ). 24. دورة التشغيل ليست طبيعية. 28. زيت تشحيم الخرامة غير كاف / المثقاب عالق. 29. القالب بارد جدا. 31. القالب يرش كثيرا. 36. تسرب فراغ. 37. يتم فتح الفراغ مبكرًا / متأخرًا. 38. مجرى العادم و / أو منفذ التدفق الفائض يفشل (36.37.38: قد يؤثر على وضع الملء) 41. تصميم ضعيف للبوابة الداخلية والبوابة المستعرضة: 42. التحكم الحراري السيئ في نقاط التسخين والتبريد. 44. المعدن شديد السخونة / البرودة. 46. المواصفات المعدنية غير صحيحة.

الملامح الرئيسية: يمكن أن يؤدي ضعف التحكم في نقطة نهاية الحقن أو ضعف تصميم البوابة والعداء إلى إنشاء طبقات معدنية أو فيلم أكسيد.

الأسباب المحتملة: 2. ضغط المعدن مرتفع جدًا (أثناء ملء القالب ، يمكن أن يؤدي توسع القالب إلى تشويه سطح الصب). 3. سرعة المرحلة الأولى منخفضة للغاية. 4. سرعة المرحلة الأولى عالية جدًا. 5. نقطة تبديل المرحلة الأولى / الثانية مبكرة جدًا. 6. نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا (قد تتشكل طبقة الأكسدة أثناء الملء المسبق) 10. التعزيز مبكرًا جدًا. 13. دفعة عالية جدا. 14. الضبط غير الصحيح لوزن الحقن لمغرفة المادة. 15. انسداد في منفذ الحقن. 16. انسداد قناة التدفق للفرن الكمي. 17. انسداد خط أنابيب الفرن الكمي. 23. قوة قفل منخفضة / حمولة آلة صغيرة جدًا (بعد ملء التجويف ، استمر في التغذية ، مما يتسبب في فتح القالب بسبب القوة). 28. زيت تشحيم غير كاف على ثقب / التصاق الخرامة (ملء التجويف غير المستمر أو غير المستوي). 41. تصميم رديء للبوابة الداخلية والبوابة المستعرضة (يمكن أن يتسبب تصميم العداء السيئ في وضع طبقات أثناء عملية ملء التجويف). 47. يوجد خبث في المادة المنصهرة في الفرن.

الميزة الرئيسية: عند فتح القالب ، ينتفخ الغاز المحتجز داخل انتفاخات الصب باتجاه الجلد الضعيف للصب ، والذي ينتج عن تمدد الغاز المضغوط.

الأسباب المحتملة: 3. سرعة المرحلة الأولى منخفضة للغاية. 4. سرعة المرحلة الأولى عالية جدًا (3.4: قد تتسبب سرعة المرحلة الأولى غير الصحيحة في دخول الهواء إلى المعدن). 5. نقطة تبديل المرحلة الأولى / الثانية مبكرة جدًا. 6. إن نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا. 14. تم ضبط وزن حقنة الملعقة بشكل غير صحيح. 15. يتم حظره في منفذ الحقن. 16. يتم حظره على قناة التدفق للفرن الكمي. 18. وقت التصلب طويل / قصير جدًا. 21. تأخر الإخراج قصير جدًا. 28. يوجد القليل جدًا من زيت التشحيم على المثقاب / المثقاب عالق (يمكن أن يتسبب التصاق المثقاب في احتباس الهواء أو تغيير السرعة أثناء ملء التجويف أثناء المرحلة الأولى). 30. العفن ساخن جدا. 36. تسرب فراغ. 37. فتح الفراغ مبكرًا جدًا / متأخرًا. 38. فشل منفذ العادم و / أو الفائض. 39. تلميع سطحي رديء للقالب / أسطوانة الحقن (يمكن أن تكون أسطوانة الحقن التالفة مصدر احتباس الهواء). 41. تصميم ضعيف للبوابة الداخلية والبوابة المستعرضة. 42. ضعف التحكم في التوصيل الحراري لنقاط التسخين والتبريد. 44. المعدن شديد السخونة / البرودة.

الميزات الرئيسية: عند اكتمال ملء التجويف ، يكون ضغط المعدن الذي يعمل على المنطقة المسقطة من سطح الصب مرتفعًا جدًا (كما هو موضح في مقياس الضغط) ، وتكون القوة المنقولة إلى سطح الفراق أكبر من قوة التثبيت الخاصة بالمحرك. آلة. تفتح هذه القوة القالب وتجبر المعدن على التدفق.

الأسباب المحتملة: 2. ضغط المعدن مرتفع جدًا (تحقق من نافذة التشغيل لمنحنى P-Q2 للتأكد من أن الضغط ومنطقة العرض لا يمكن أن تكون عالية جدًا). 7. إعداد التباطؤ غير صحيح. 9. سرعة المرحلة الثانية عالية جدًا (عادةً ما تؤثر التغييرات في سرعة المرحلة الثانية على ضغط المعدن). 10. الضغط مبكر جدا. 13. الضغط مرتفع للغاية. 19. آلية القفل / عمود التوجيه ليست جيدة. 23. قوة القفل منخفضة للغاية / حمولة الماكينة صغيرة جدًا (مما قد يتسبب على الفور في تلف قضيب السحب أو تشقق مفاجئ في لوحة مقعد القالب). 25. يوجد تسرب لأنبوب ماء / ماء في القالب (أسباب مماثلة تسبب الوميض المفاجئ. الماء الموجود على سطح تجويف القالب يتحول إلى بخار ماء ، مما يمكن أن يسبب وميض خطير). 31. يتم رش القالب أكثر من اللازم (يتحول الماء الموجود على سطح تجويف القالب إلى بخار ماء ، مما قد يتسبب في حدوث وميض شديد). 35. سطح القالب متسخ / التصاق معدني. 39. صقل القالب / أسطوانة الحقن ضعيف (إذا كان هيكل القالب والتلميع رديئين ، قد لا يغلق القالب بإحكام). 41. تصميم ضعيف للبوابة الداخلية والبوابة المستعرضة. 44. المعدن ساخن / بارد جدًا (إذا كان المعدن ساخنًا جدًا ، يكون القالب أكثر عرضة للوميض).

الميزات الرئيسية: يتم تبريد المعدن كثيرًا في أسطوانة الحقن ، مما يؤدي إلى حقن شظايا الطبقة المبردة في تجويف القالب. يمكن للناس في كثير من الأحيان رؤية هذه الشظايا والبقع البيضاء على سطح الصب بأعينهم.

الأسباب المحتملة: 3. سرعة المرحلة الأولى منخفضة للغاية (معدل تعبئة المعدن المنخفض يمكن أن يزيد من توليد شظايا طبقة التبريد في أسطوانة الحقن). 8. سرعة المرحلة الثانية منخفضة للغاية. 15. وجود انسداد في منفذ الحقن. 16. يتم إعاقة قناة التدفق الخاصة بالفرن الكمي (15.16: السبب الجذري للشظايا المعدنية). 17. تم حظر خط أنابيب الفرن الكمي. 24. دورة التشغيل غير طبيعية. 29. القالب بارد جدا. 31. القالب يرش كثيرا. 41. تصميم البوابة الداخلية والبوابة المستعرضة ضعيف. 42. التحكم في التوصيل الحراري لنقاط التسخين والتبريد ضعيف. 44. المعدن شديد السخونة / البرودة (شديد البرودة). 46. المواصفات المعدنية غير صحيحة (يمكن أن يتسبب التركيب المعدني في تصلب بعض المعدن في أسطوانة الحقن عند درجات حرارة عالية).

الميزة الرئيسية: يحدث هذا العيب عند استخدام الكثير من زيت الثقب.

الأسباب المحتملة: 24. دورة تشغيل غير منتظمة (قد يكون القالب وأسطوانة الحقن شديدة البرودة). 27. زيت التشحيم المفرط لكمة. 29. القالب بارد جدا.

الميزة الرئيسية: يحدث هذا العيب بسبب التفاف الهواء داخل المصبوب ، والذي يمكن التحكم فيه عن طريق نقطة نهاية سيئة للحقن وبوابة سيئة وتصميم عداء.

الأسباب المحتملة: 3. سرعة المرحلة الأولى منخفضة للغاية. 4. سرعة المرحلة الأولى عالية جدًا. 5. نقطة تبديل المرحلة الأولى / الثانية مبكرة جدًا. 6. إن نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا. 8. سرعة المرحلة الثانية منخفضة جدًا (نسبة المواد الصلبة أثناء ملء التجويف عالية جدًا ، وقد تكون سرعة المرحلة الثانية بسبب ثقوب الهواء). 11. التعزيز فات الأوان. 12. التعزيز منخفض جدًا (11.12: يمكن استخدام التعزيز لتقليل بعض ثقوب الهواء). 14. إعداد وزن الحقن لملعقة المواد غير صحيح. 15. وجود انسداد في منفذ الحقن. 16. يتم إعاقة قناة التدفق الخاصة بالفرن الكمي. 17. تم حظر خط أنابيب الفرن الكمي (14.15.16.17: تغيير الحجم يمكن أن يؤثر على تسارع الموجة ونقطة تبديل المستوى الأول / الثاني). 24. دورة التشغيل غير منتظمة. 28. يوجد القليل من زيت التشحيم على المثقاب / المثقاب عالق. 29. القالب بارد جدًا (24.29: عند ملء تجويف القالب ، إذا كان القالب شديد البرودة ، فقد يتم حظر الهواء عند التقاء خيطين من المعدن ، وهو ما يشبه الإغلاق البارد). 31. القالب يرش كثيرا. 36. تسرب فراغ. 37. فتح الفراغ مبكرا جدا / متأخرا. 38. منافذ العادم و / أو الفائض تفشل (36.37.38: تجويف القالب يحتوي على هواء). 41. تصميم رديء للبوابة الداخلية والبوابة المستعرضة (على سبيل المثال ، تقع عند حافة أسطوانة الحقن والقضيب العلوي السفلي ، مما قد يتسبب في دخول الهواء إلى المعدن). 43. صعوبة تشكيل الشكل الهندسي للمسبوكات. 44. المعدن شديد السخونة / البرودة.

الميزات الرئيسية: يمكن أن يتسبب الميل غير الكافي أو الجانب المقعر لسطح السحب في تلف السطح لقالب الصب أثناء الطرد ، وقد يؤدي تغيير درجة الحرارة أثناء الطرد إلى تقليل الضغط. سبب آخر هو ضعف خشونة السطح للعفن.

الأسباب المحتملة: 18. وقت التصلب طويل جدًا / قصير (يمكن أن يتسبب تبريد وانكماش الصب في حبس الصب في القالب ، مثل البقاء في القالب لفترة طويلة). 19. آلية القفل / عمود التوجيه ليست جيدة. 20. قوة الطرد عالية جدًا. 21. تأخر الإخراج قصير جدًا. 22. تأخير الإخراج طويل جدًا. 30. القالب ساخن جدًا (عندما يتم إخراج المعدن ، سيكون طريًا جدًا ، ويمكن أيضًا أن يحدث الالتصاق بالقالب). 32. رش العفن غير الكافي. 33. نوع الرش غير الصحيح العفن. 34. تركيز منخفض لعامل الإطلاق. 35. التصاق متسخ / معدني على سطح القالب (التصاق المعدن هو علامة على أن منطقة القالب ساخنة للغاية ، مما قد يسبب مشاكل أخرى مثل السحب والالتصاق). 39. تلميع سطحي رديء للقالب / اسطوانة الحقن. 40. ميل غير كافٍ أو تقعر جانبي لسطح الرسم. 41. تصميم رديء للبوابة الداخلية والبوابة المستعرضة (يمكن أن يسبب التجويف والتآكل تلفًا سريعًا لصلب القالب ، ويمكن أن يتسبب أيضًا في الشد). 42. ضعف التحكم في التوصيل الحراري لنقاط التسخين والتبريد (يمكن أن يكون الجانب المقابل للبوابة الداخلية مصدر عقدة ساخنة). 43. صعوبة تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة.

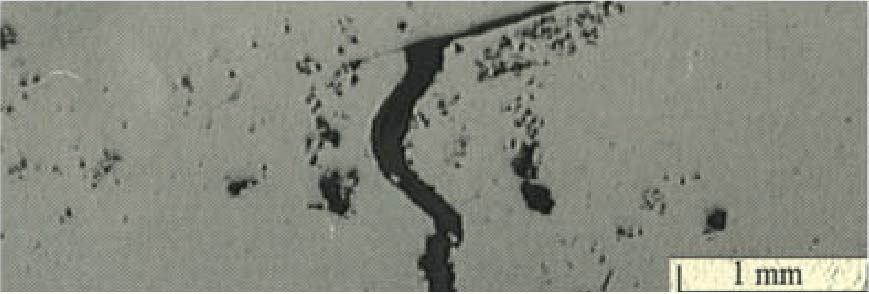

السمة الرئيسية: سبب هذا العيب هو حدوث شقوق التصلب في الموقع حيث تكون قوة شد المعدن هي الأسوأ أثناء انكماش التصلب ، والتي يمكن رؤيتها من سطح المعدن (وليس التقصف الحراري).

الأسباب المحتملة: 1. ضغط المعدن منخفض جدًا. 7. إعداد التباطؤ غير صحيح. 8. سرعة المرحلة الثانية منخفضة للغاية. 9. سرعة المرحلة الثانية عالية جدًا. 11. الضغط متأخر جدا. 12. الضغط منخفض جدا. 14. تم ضبط وزن حقنة الملعقة بشكل غير صحيح. 15. يتم حظره في منفذ الحقن. 16. يتم حظره على قناة التدفق للفرن الكمي. 17. تم حظر خط الأنابيب الخاص بالفرن الكمي (15.16.17: عند استخدام الملء المسبق ، ستتغير نقطة تبديل المرحلة الأولى / الثانية ، مما قد يتسبب في حدوث تغييرات في الطرف الأمامي للحشو في أجزاء مختلفة من القالب) . 24. دورة تشغيل غير منتظمة (والتي يمكن أن تسبب درجة حرارة العفن غير المستقرة). 28. زيت تشحيم غير كاف لثقب / إصرار الخرامة. 30. القالب حار جدا. 32. رش العفن غير الكافي. 41. تصميم ضعيف للبوابة الداخلية والبوابة المستعرضة. 42. تحكم ضعيف في التوصيل الحراري لنقاط التسخين والتبريد. 43. صعوبة تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة. 45- المعدن ملوث أو متسخ. 46. المواصفات المعدنية غير صحيحة. 47. يوجد خبث في المادة المنصهرة في الفرن.

الميزة الرئيسية: تظل تركيبة السبيكة أقل من منطقة درجة الحرارة المرتفعة بعد التصلب ، مما يؤدي إلى ضعف شديد في المعدن. عندما يبرد المصبوب (وينكمش) ، يمكن أن يتسبب ذلك في تشقق المناطق عالية الضغط. انتباه: يحدث هذا العيب بالتزامن مع التكسير الحراري.

الأسباب المحتملة: 18. وقت التصلب طويل جدًا / قصير. 20. قوة الطرد عالية جدًا. 21. تأخر الإخراج قصير جدًا. 22. تأخير الإخراج طويل جدًا (18.20.21.22: قد يؤدي تعديل هذه المعلمات إلى حل المشكلة ، ولكنه لا يمس السبب الجذري). 30. القالب حار جدا. 32. رش العفن لا يكفي. 40. زاوية السحب غير كافية أو الجانب المقعر (تالف أثناء الطرد). 42. ضعف التحكم الحراري في نقاط التدفئة والتبريد. 44. المعدن شديد السخونة / البرودة (قد يتسبب في ارتفاع درجة الحرارة في أجزاء معينة من القالب وارتفاع درجة الحرارة في مناطق معينة من الصب). 45. تلوث المعادن أو القذارة. 46. مواصفات المعدن غير صحيحة (45.46: الحديد الزائدة ، والنحاس ، والزنك يمكن أن تسبب هشاشة حرارية).

الملامح الرئيسية: يحدث الانكماش بسبب ثقوب الانكماش القريبة من سطح الصب ، والتي تنهار باتجاه فتحة الانكماش أثناء التصلب. تنجم الخدوش ، مثل ثقوب الانكماش ، عن سوء التحكم في درجة حرارة العفن ، حيث يمكن أن يؤدي ارتفاع درجة الحرارة الموضعي إلى انخفاضات.

الأسباب الرئيسية: 1. ضغط المعدن منخفض جدًا. 7. إعداد التباطؤ غير صحيح. 8. سرعة المرحلة الثانية منخفضة للغاية. 9. سرعة المرحلة الثانية عالية جدًا. 11. الضغط متأخر جدا. 12. الضغط منخفض جدًا (11.12: لا يمكن تجديده. في بعض الأحيان لا يمكن تجديده بسبب موضع البوابة الداخلية). 14. تم ضبط وزن حقنة الملعقة بشكل غير صحيح. 15. يتم حظره في منفذ الحقن. 16. يتم حظره على قناة التدفق للفرن الكمي. 17. تم حظر خط أنابيب الفرن الكمي. 24. دورة التشغيل غير منتظمة. 26. جهاز التسخين / التبريد يتسرب الزيت (بالإضافة إلى ذلك ، يمكن أن يتسبب التسرب من أسطوانة الزيت التي تدخل قلب القالب أيضًا في حدوث زيت على سطح تجويف القالب ، مما يتسبب في حدوث خدوش. 30. القالب ساخن جدًا. 32. رش القالب ليس كذلك يكفي 41. تصميم البوابة الداخلية والبوابة المستعرضة ضعيف .42. التحكم في التوصيل الحراري لنقاط التسخين والتبريد ضعيف .43. الشكل الهندسي للصب من الصعب تشكيله .44. المعدن أيضًا ساخن / بارد 45. المعدن ملوث أو متسخ 46. المواصفات المعدنية غير صحيحة 47. توجد حثالة في المادة المنصهرة في الفرن.

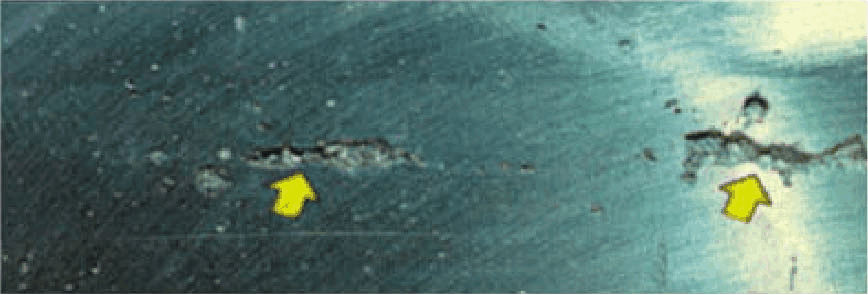

الميزات الرئيسية: هناك مسام في الصب ، والتي يتم إخراجها قبل نهاية التصلب ، ويتمدد الغاز المحاصر للخارج على طول الأجزاء غير المستقرة لكسر المعدن.

الأسباب الرئيسية: 3. سرعة المرحلة الأولى منخفضة للغاية. 4. سرعة المرحلة الأولى عالية جدًا. 5. نقطة تبديل المرحلة الأولى / الثانية مبكرة جدًا (3.4.5: السبب الجذري لسحب الهواء). 14. تم ضبط وزن حقنة الملعقة بشكل غير صحيح. 15. يتم حظره في منفذ الحقن. 16. يتم حظره على قناة التدفق الخاصة بالفرن الكمي (14.15.16: عجينة المواد سميكة جدًا ويمكن أن تتمدد وتتشقق). 17. انسداد خط الأنابيب في الفرن الكمي. 18. تحديد الوقت طويل جدًا / قصير. 21. تأخير الإخراج قصير جدًا. 25. تسرب المياه / أنابيب المياه العفن. 26. تسريب جهاز تسخين / زيت التبريد. 27. زيت التشحيم المفرط في الثقب (25.26.27: السبب الجذري لانحباس الغاز). 30. العفن ساخن جدا. 32. رش العفن غير الكافي. 36. تسرب فراغ. 37. فتح الفراغ في وقت مبكر جدا / بعد فوات الأوان. 38. فشل منفذ العادم و / أو الفائض. 41. ضعف تصميم البوابات الداخلية والعرضية. 42. تحكم ضعيف في التوصيل الحراري لنقاط التسخين والتبريد. 43. صعوبة في تشكيل الشكل الهندسي للمسبوكات (غالبا ما تحدث عند سماكة الجدار). 44. المعدن شديد السخونة / البرودة

الملامح الرئيسية: بعد إخراج الصب ، يحدث تشوه أثناء التبريد لدرجة حرارة الغرفة. يرجع السبب الجذري إلى الشكل الهندسي أو تكوين السبيكة لجزء معين من الصب. يمكن أن يؤدي خفض درجة الحرارة أثناء الطرد إلى تقليل التشوه. درجة حرارة العفن غير المتساوية هي أحد الأسباب الرئيسية لهذا العيب.

الأسباب الرئيسية: 18. وقت التصلب طويل جدًا / قصير. 21. تأخر الإخراج قصير جدًا. 22. تأخير الإخراج طويل جدًا. 24. دورة التشغيل ليست طبيعية (ضعف التحكم في درجة الحرارة). 30. القالب حار جدا. 32. رش العفن لا يكفي. 33. نوع رش القالب غير صحيح. 34. تركيز عامل التحرير منخفض للغاية. 40. منحدر سطح السحب غير كافٍ أو مقعر. 41. تصميم البوابة الداخلية والبوابة المستعرضة ضعيف. 42. التحكم في التوصيل الحراري لنقاط التسخين والتبريد ضعيف (وضع الملء السيئ قد يتسبب في تركيز الحمل الحراري في مناطق معينة من القالب). 43. من الصعب تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة. 46. المواصفات المعدنية غير صحيحة.

الميزات الرئيسية: التأثير الكيميائي وقوة الترابط لسبائك الألومنيوم على فولاذ القالب ، والتي يمكن أن تتسبب في تمزق الصب أثناء الطرد. يمكن أن يؤدي تغيير تركيبة السبائك وتقليل درجة حرارة المعدن أو القالب إلى تقليل التصاق القالب.

الأسباب الرئيسية: 2. ضغط المعدن مرتفع للغاية. 5. نقطة تبديل المرحلة الأولى / الثانية مبكرة جدًا (يمكن أن يساعد الملء المسبق أحيانًا في تقليل التصاق القالب في مناطق معينة). 9. سرعة المرحلة الثانية عالية جدًا (في بعض الأمثلة ، قد يؤدي تغيير سرعة المعدن إلى زيادة انتقال الحرارة إلى منطقة المشكلة). 15. يتم حظره في منفذ الحقن. 16. يتم حظره عند قناة التدفق للفرن الكمي. 17. تم حظر خط الأنابيب الخاص بالفرن الكمي (15.16.17: التغييرات في الحجم يمكن أن تغير نقطة التبديل الفعلية للمستوى الأول / الثاني ، وهذا يمكن أن يغير حالة توزيع الحرارة للقالب). 30. القالب حار جدا. 32. رش العفن لا يكفي. 33. نوع رش القالب غير صحيح. 34. تركيز عامل التحرير منخفض للغاية. 39. تلميع سطح القالب / اسطوانة الحقن رديء (قد يحتاج القالب إلى صقل). 41. تصميم البوابة الداخلية والبوابة المستعرضة ضعيف. 42. التحكم في التوصيل الحراري لنقاط التسخين والتبريد ضعيف. 44. المعدن شديد السخونة / البرودة. 46. المواصفات المعدنية غير صحيحة عندما يكون الحديد أقل من المستوى القياسي 0.6-0.7٪ ، فإنه يمكن أن يتسبب في إلتصاق القالب.

الميزة الرئيسية: يحدث هذا العيب بسبب انخفاض حجم المعدن أثناء التصلب ، وعدم وجود المزيد من المعدن لتكملة قبل التصلب. يمكن أن يؤدي ارتفاع درجة الحرارة الموضعية إلى تركيز تجاويف الانكماش في مناطق معينة ، انظر "المنخفضات".

الأسباب الرئيسية: 1. ضغط المعدن منخفض جدًا. 7. إعداد التباطؤ غير صحيح. 8. سرعة المرحلة الثانية منخفضة للغاية. 9. سرعة المرحلة الثانية عالية جدًا. 11. الضغط متأخر جدا. 12. الضغط منخفض جدًا. 14. تم ضبط وزن حقنة ملعقة المواد بشكل غير صحيح. 15. يتم حظره في منفذ الحقن. 16. يتم حظره على قناة التدفق للفرن الكمي. 17. تم حظر خط أنابيب الفرن الكمي (14.15.16.17: عند الضغط ، يمكن أن يحدث الانكماش عندما تكون عجينة المادة رقيقة جدًا). 24. دورة تشغيل غير طبيعية. 28. زيت تشحيم غير كاف لثقب / إصرار الخرامة. 30. العفن ساخن جدا. 32. رش العفن غير الكافي. 41. التصميم السيئ للبوابة الداخلية والبوابة المستعرضة (تحسين تصميم البوابة الداخلية والبوابة المستعرضة يمكن أن يحسن ملء مناطق معينة). 42. ضعف التحكم الحراري في نقاط التدفئة والتبريد. 43. صعوبة تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة. 45. تلوث المعادن أو الأوساخ (الانكماش مرتبط بالأكاسيد والخبث). 46. المواصفات المعدنية غير صحيحة. 47. توجد حثالة في المادة المنصهرة في الفرن.

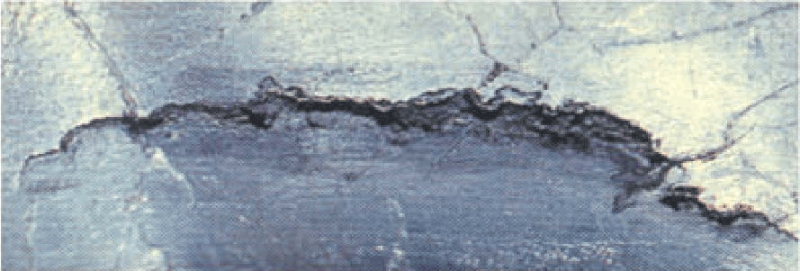

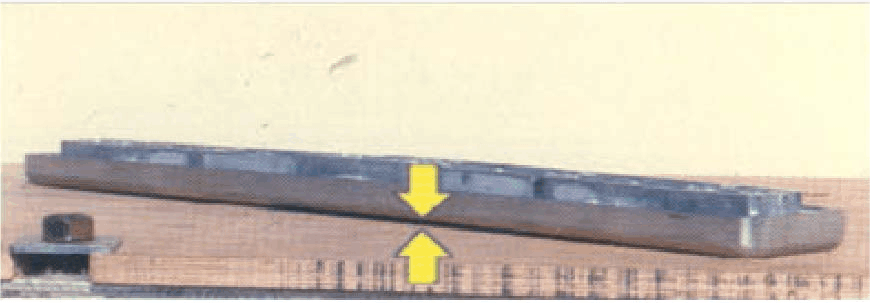

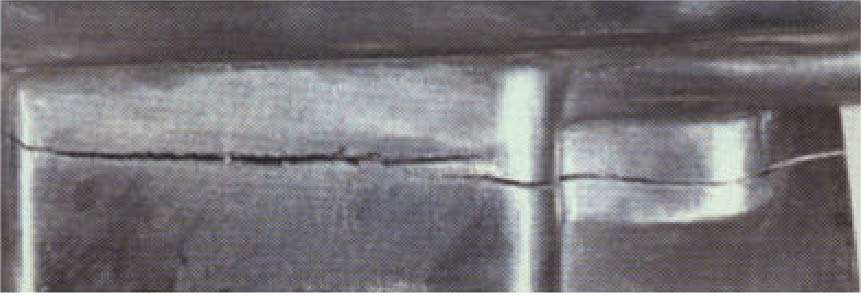

الملامح الرئيسية: يحدث هذا العيب بسبب التمدد الحراري المستمر لسطح القالب الفولاذي أثناء الاستخدام. يموت البرد المفرط ويموت التعب والإرهاق يؤدي إلى تسريع هذه النتيجة.

الأسباب الرئيسية: 2. ضغط المعدن مرتفع للغاية. 7. إعداد التباطؤ غير صحيح. 13. زيادة الضغط مرتفعة للغاية. 24. دورة التشغيل ليست طبيعية (القالب بارد جدا). 29. القالب بارد جدا. 30. القالب حار جدا. 31. القالب يرش كثيرا. 41. تصميم البوابة الداخلية والبوابة المستعرضة ضعيف. 42. التحكم في التوصيل الحراري لنقاط التسخين والتبريد ضعيف. 43. من الصعب تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة

الملامح الرئيسية: سبب تسرب الصب هو وجود تداخلات أو وصلات أكسيد ، أو عدة ثقوب متصلة لتشكيل مسار يمكن أن يتسرب. يمكن أن يكشف الفحص الدقيق لمنطقة التسرب عن العديد من أسباب التسرب.

الأسباب الرئيسية: 1. ضغط المعدن منخفض جدًا. 3. سرعة المرحلة الأولى منخفضة للغاية. 4. سرعة المرحلة الأولى عالية جدًا. 5. نقطة تبديل المرحلة الأولى / الثانية مبكرة جدًا. 6. إن نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا (خلال فترة ما قبل الملء ، يمكن أن يؤدي المعدن الصلب في البوابة المستعرضة والبوابة الداخلية والتجويف إلى تعطيل وضع الملء ، كما يمكن أن تتسبب أجزاء طبقة التبريد المتولدة في حدوث تسرب). 7. إعداد التباطؤ غير صحيح. 8. سرعة المرحلة الثانية منخفضة للغاية. 11. الضغط متأخر جدا. 12. الضغط منخفض جدًا (قد يكون ضغط مجمع طاقة الماكينة منخفضًا أو قد لا تعمل دائرة التعزيز بشكل فعال). 14. إعداد وزن الحقن لملعقة المواد غير صحيح. 15. وجود انسداد في منفذ الحقن. 16. يتم إعاقة قناة التدفق الخاصة بالفرن الكمي. 17. تم حظر خط الأنابيب الخاص بالفرن الكمي (14.15.16.17: قد يحدث انحراف نقطة التبديل الأولى / الثانية للمعدن في العداء المستعرض وتجويف القالب بسبب غلاف الهواء قبل ملء أسطوانة الحقن). 25. هناك تسرب المياه / أنابيب المياه في القالب. 26. جهاز زيت التسخين / التبريد في القالب يتسرب. 27. يوجد الكثير من زيت التشحيم في الخرامة. 28. زيت التشحيم الموجود في الخرامة غير كاف / المثقاب ملتصق. 29. القالب بارد جدا. 30. القالب حار جدا. 31. القالب يرش كثيرا (25.26.27.28.30.31: جذر المسامية). 36. تسرب فراغ. 37. فتح الفراغ في وقت مبكر جدا / بعد فوات الأوان. 38. فشل منفذ العادم و / أو الفائض. 39. تلميع سطحي رديء للقالب / اسطوانة الحقن. 41. تصميم ضعيف للبوابة الداخلية والبوابة المستعرضة. 42. ضعف التحكم في التوصيل الحراري لنقاط التسخين والتبريد. 43. صعوبة تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة. 45- معادن ملوثة أو متسخة. 46. المواصفات المعدنية غير صحيحة. 47. الخبث في المادة المنصهرة في الفرن (45.46.47: تغيير التركيب المعدني أو المواصفات يمكن أن يحسن ختم الضغط).

الملامح الرئيسية: فيلم الأكسيد والحثالة في تجويف القالب ، أو الجزيئات في السائل المعدني ، أو عامل إطلاق القالب المفرط يمكن أن يتسبب في تغير لون السطح. وبالمثل ، يمكن أن يحدث بسبب التبريد المنخفض المحلي للقالب ، مما يؤدي إلى ظهور بقع سوداء أو بقع على سطح الصب.

الأسباب الرئيسية: 6. نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا (إذا تم استخدام الملء المسبق ، فقد يكون المعدن شديد البرودة ويسبب بقعًا ملونة أو انكماشًا على سطح الصب). 25. هناك تسرب المياه / أنابيب المياه في القالب. 26. يوجد تسرب في جهاز تسخين / تبريد القالب. 27. يوجد الكثير من زيت التشحيم في الخرامة. 29. القالب بارد جدا. 31. يتم رش القالب كثيرًا (سطح القالب بارد جدًا أو يوجد الكثير من عامل التحرير). 33. نوع الرش غير الصحيح العفن. 35. القذرة سطح القالب / التصاق المعدن. 42. تحكم ضعيف في التوصيل الحراري في نقاط التسخين والتبريد. 44. المعدن شديد السخونة / البرودة (قد تتصلب بعض الأطوار السائلة للمعدن أولاً على السطح أثناء ملء تجويف القالب). 45- معادن ملوثة أو متسخة. 46. المواصفات المعدنية غير صحيحة. 47. توجد حثالة في المادة المنصهرة في الفرن.

الميزات الرئيسية: أثناء ملء تجويف القالب ، يتم إنشاء طبقة داخلية معدنية (شظايا طبقة التبريد) في البوابة. عند إزالة البوابة من الصب ، سيظهر المقطع العرضي للبوابة طبقات بينية غير متساوية واضحة.

الأسباب الرئيسية: 6. نقطة تبديل المرحلة الأولى / الثانية متأخرة جدًا (معدل تعبئة المعدن المنخفض يمكن أن يزيد من توليد شظايا طبقة التبريد في أسطوانة الحقن). 29. القالب بارد جدا. 31. يتم رش القالب أكثر من اللازم (أثناء ملء التجويف ، إذا لم يتم ترسيخ البوابة الداخلية بالكامل ، ستظهر شظايا طبقة التبريد). 41. تصميم ضعيف للبوابة الداخلية والبوابة المستعرضة. 43. صعوبة تشكيل الشكل الهندسي للصب. 44. المعدن شديد السخونة / البرودة. 45- معادن ملوثة أو متسخة. 46. المواصفات المعدنية غير صحيحة. 47. توجد حثالة في المادة المنصهرة في الفرن.

السمات الرئيسية: الأسباب الرئيسية لهذه العيوب هي الأوساخ المعدنية أو تلوثها ، فضلًا عن ضعف عمليات الصهر.

الأسباب الرئيسية: 15. انسداد في منفذ الحقن. 16. انسداد قناة التدفق للفرن الكمي. 17. انسداد خط الأنابيب الخاص بالفرن الكمي (15.16.17: يتم دفع المعدن المتصلب في هذه المناطق إلى أسطوانة الحقن ثم صب القوالب). 35. التصاق متسخ / معدني على سطح القالب. 44. المعدن شديد السخونة / البرودة. 45- معادن ملوثة أو متسخة. 46. المواصفات المعدنية غير صحيحة. 47. يوجد خبث في المادة المنصهرة في الفرن.

الميزة الرئيسية: عند إخراج الصب ، يكون الضغط الذي يمارسه دبوس القاذف على سطح الصب مرتفعًا جدًا.

الأسباب الرئيسية: 18. وقت التصلب طويل جدًا / قصير. 20. قوة الطرد عالية جدًا (يمكن أن يتسبب الالتصاق بالقالب أيضًا في تلف الجزء العلوي ، انظر الالتصاق بالقالب). 21. تأخر الإخراج قصير جدًا. 22. تأخير الإخراج طويل جدًا. 24. دورة التشغيل ليست طبيعية. 29. القالب بارد جدا. 30. القالب حار جدا. 32. رش العفن لا يكفي. 33. نوع رش القالب غير صحيح. 34. تركيز عامل التحرير منخفض للغاية. 39. تلميع سطح القالب / اسطوانة الحقن رديء. 40. منحدر سطح السحب غير كافٍ أو أن الجانب مقعر (قد يتسبب اختلاف موضع قضيب القاذف في حدوث تلف علوي). 42. ضعف التحكم الحراري في نقاط التدفئة والتبريد. 43. صعوبة تشكيل الشكل الهندسي للمسبوكات. 44. المعدن شديد السخونة / البرودة. 46. المواصفات المعدنية غير صحيحة

الملامح الرئيسية: يغسل المعدن المنصهر سطح القالب الصلب مباشرة ، مما يتسبب في التآكل. يخلق الاضطراب فراغًا في منطقة الضغط المنخفض لتدفق المعدن ، مما قد يعطل سطح القالب ويسبب تآكل التجويف.

الأسباب الرئيسية: 8. سرعة المرحلة الثانية منخفضة للغاية (تدفق المعدن غير مذاب). 9. سرعة المرحلة الثانية عالية جدًا (يتحول تدفق المعدن إلى تدفق جسيمات صلبة). 29. القالب بارد جدا. 31. يتم رش القالب أكثر من اللازم (29.31: المعدن المتكثف في البوابات المستعرضة والداخلية يغير مساحة السطح الفعالة للبوابات المستعرضة والداخلية). 39. تلميع سطحي رديء للقالب / اسطوانة الحقن. 41. تصميم ضعيف للبوابة الداخلية والبوابة المستعرضة. 42. ضعف التحكم الحراري في نقاط التدفئة والتبريد. 44. المعدن شديد السخونة / البرودة. 45- معادن ملوثة أو متسخة

الملامح الرئيسية: الأضرار التي لحقت الصب بسبب الحركة الميكانيكية أثناء فتح القالب أو طرده ، وهو سبب تشققات الصب. والشقوق الساخنة والشقوق السطحية تنتمي إلى نوع الانكماش ، وإلى جانب هذه الشقوق ، يكون التقصف الحراري أيضًا خارج هذه الشقوق.

الأسباب الرئيسية: 18. وقت التصلب طويل جدًا / قصير. 19. آلية القفل / عمود التوجيه ليست جيدة (عند فتح القالب ، يتلف الصب). 20. قوة الطرد عالية جدًا. 21. تأخر الإخراج قصير جدًا. 22. تأخير الإخراج طويل جدًا (21.22: السبب الجذري هو سطح القالب الرديء ، وهندسة الصب الرديئة ، والمواصفات المعدنية غير الصحيحة ، والتي يمكن اعتبارها هشاشة حرارية). 24. دورة تشغيل غير منتظمة. 28. زيت تشحيم غير كاف لثقب / إصرار الخرامة. 29. القالب بارد جدا. 30. القالب حار جدا. 31. القالب يرش كثيرا. 32. القالب لا يرش بشكل كاف. 35. سطح القالب متسخ / التصاق معدني. 39. ضعف تلميع القالب / سطح اسطوانة الحقن. 40. الميل غير الكافي أو التقعر الجانبي لسطح السحب. 42. ضعف التحكم الحراري في نقاط التدفئة والتبريد. 43. صعوبة تشكيل الشكل الهندسي لـ الصب

ملخص الأسباب الرئيسية:

NINGBO FUERD MECHANICAL CO.، LTD

الموقع: https://www.fuerd.com